Hay varias razones por las que se puede tomar la decisión de cambiar los antiguos Controladores Lógicos Programables (PLC) de una planta industrial. Aquí hay algunos factores comunes que contribuyen a tal decisión:

1. obsolescencia tecnológica

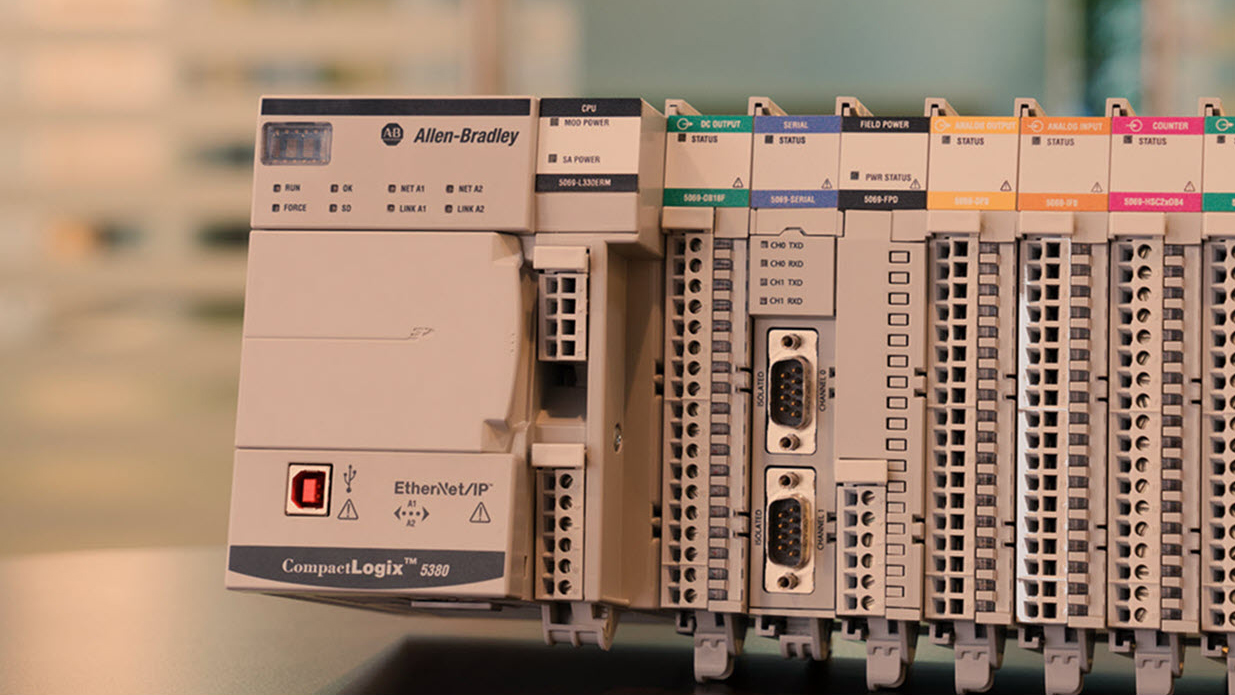

con el tiempo, los modelos de PLC más antiguos pueden quedar obsoletos y ser incapaces de mantenerse al día con los estándares y tecnologías de la industria en evolución. Los PLC más nuevos a menudo ofrecen funciones avanzadas, rendimiento mejorado, conectividad mejorada y mejor compatibilidad con los sistemas industriales modernos. La actualización a modelos más nuevos puede ayudar a garantizar que la planta siga siendo eficiente, confiable y compatible con los últimos equipos y software.

2. compatibilidad del sistema

Las plantas industriales a menudo integran varios sistemas y componentes, incluidos sensores, actuadores, maquinaria y sistemas de control. Si los antiguos PLC ya no son compatibles con los equipos o el software más nuevos, puede afectar la eficiencia y productividad general de la planta. La actualización de los PLC permite una mejor integración y comunicación entre diferentes sistemas, lo que permite una operación más fluida y un mantenimiento más sencillo.

3. Mantenimiento y soporte

A medida que envejecen los PLC, la disponibilidad de piezas de repuesto y soporte técnico para modelos más antiguos puede disminuir. Si un componente crítico falla y las piezas de repuesto ya no están disponibles, puede resultar en un tiempo de inactividad prolongado, lo que genera pérdidas significativas para la planta. Al migrar a PLC más nuevos, la planta puede beneficiarse de una mejor disponibilidad de repuestos, soporte técnico y documentación, lo que hace que el mantenimiento y reemplazos sean más manejables.

4. rendimiento y eficiencia

Los modelos de PLC más nuevos a menudo ofrecen una potencia de procesamiento mejorada, tiempos de respuesta más rápidos y capacidades de programación mejoradas. Estos avances pueden conducir a un control más preciso, una mayor automatización y una eficiencia operativa optimizada. La actualización a PLC más nuevos puede ayudar a agilizar los procesos, reducir el consumo de energía, minimizar el desperdicio y mejorar la productividad general.

5. SEGURIDAD Y CUMPLIMIENTO

Las normas y estándares de seguridad industrial evolucionan continuamente para abordar los riesgos y peligros emergentes. Los PLC más nuevos a menudo incorporan funciones de seguridad avanzadas y medidas de cumplimiento que pueden no estar presentes en los modelos más antiguos. Al actualizar los PLC, la planta industrial puede garantizar que cumple con los últimos requisitos de seguridad y reduce el riesgo de accidentes o incidentes.

6. ESCALABILIDAD Y EXPANSIÓN

si la planta industrial planea expandir sus operaciones o introducir nueva maquinaria o procesos, es posible que los PLC existentes no tengan la escalabilidad o flexibilidad necesarias para adaptarse a los cambios. La actualización a PLC más nuevos con capacidades de entrada/salida (E/S) ampliables y diseño modular puede proporcionar la flexibilidad necesaria para adaptarse al crecimiento y las modificaciones futuras.

Es importante tener en cuenta que la decisión de cambiar los antiguos PLC debe basarse en una evaluación exhaustiva de las necesidades, objetivos y limitaciones específicas de la planta industrial. Factores como el presupuesto, las implicaciones del tiempo de inactividad, la estrategia de migración y la compatibilidad con los sistemas existentes deben considerarse cuidadosamente antes de iniciar cualquier cambio importante.

Si estas necesitando desarrollar un proyecto de actualización de tus PLC, podemos ayudarte a evaluar la mejor solución teniendo en cuenta los factores ya mencionados. Nuestro personal capacitado y alianzas con las principales marcas nos permiten desarrollar proyectos llave en mano desde el diseño hasta la puesta en marcha y entrega.

Escribenos!